c) volante Alfa 33 + mozzo Alfa 33 + distanziale artigianale

questa opzione comporta poca spesa, all’epoca spesi circa 70 euro tra tornitore, vernice, punte trapano e bulloneria, e lascia l’auto quasi identica a come è uscita di fabbrica, senza stravolgimenti di stili. Di contro ci sono alcune ore di lavoro, rilassante per chi ha l’hobby della meccanica, un po’ meno per chi è alle prime armi, nel caso magari meglio farsi aiutare da qualcuno più esperto.

Se si ha il volante in pelle da 36 cm della 16v Q4 si può pensare di arretrarlo anche di parecchio,

Se si ha il volante standard da 38 cm in pelle o in gomma come dicevo all’inizio a parer mio potrebbe valutare di arretrarlo di 30/40mm, eventualmente fino a 50 mm.

Smontaggio del volante

Si inizia rimuovendo la placca di plastica che aziona il clacson; bisogna tirarla a sé con forza ma con garbo, è trattenuta a pressione da 3 agganci a pressione; quando sentiamo che si sgancia il primo, per non rischiare di rompere gli altri 2 agganci conviene è evitare di fare leva scoperchiando la placca di lato, e mantenerla invece poco scostata, ancora quasi parallela alla sua posizione di partenza, e passare a far forza vicino agli altri agganci fino a farli cedere; sotto alla placca troveremo un filo per il clascon con un connettore faston da sganciare.

A questo punto per rimuovere il volante servirà una bussola da 24 con prolunga e leva abbondante, per allentare il dado centrale e la sua sottostante rondella spezzata di sicurezza;

Plastiche del piantone

Una volta allentato il dado si pone la questione: smonto anche le plastiche del piantone oppure no? Se siete più che abili potete provare a lasciarle montate ma correrete il rischio che il bullone e la rondella ci cadano dentro se non usate pinze lunghe e calamite; inoltre al rimontaggio del mozzo se la boccola di plastica dove si incastrano i dentini che comandano il devioluci non è ben visibile si rischia di incastrali male e se si forza di piegarli..per lavorare comodi è meglio smontare anche le plastiche (le due “semiconchiglie”)..qui però ci vorrebbe una miniguida solo per questo..

mi limito a consigliare di studiare bene i passi fatti nel loro smontaggio, segnare la posizione di ogni vite (anche quella posta sotto in posizione centrale), e a non preoccuparsi se per sfilare la semiconchiglia superiore, anche con il piantone tutto abbassato, bisogna farla flettere leggermente nella parte incastrata sotto al cruscotto..é normale; la parte che richiede più pazienza e cura sarà il rimontaggio: bisogna osservare e capire come funzionano le piccolissime alette lungo i bordi interni delle semiconchiglie presenti in quasi tutte le ultime annate, guidano l’incastro dei due pezzi, al rimontaggio vanno posizionate incastrate tra loro correttamente e non schiacciate o forzate, sennò non si avrà un buon allineamento dei pezzi.

Estrattore per il volante

Tolto il bullone occorre necessariamente un estrattore che vada a spingere sull’asse di sterzo, anche un estrattore generico di taglia adatta con rimosse le parti mobili laterali; se tentate di smontare il volante solo a mazzate come minimo danneggerete le boccole in teflon dell’asse di sterzo (..test già effettuato da mio padre durante una famosa carestia di estrattori..); se non ne avete uno adatto prendetelo in prestito o fate un salto dal gommista per farvi togliere e rimontare poco serrato il volante per arrivare fino a casa, poi risvitate bullone e ranella e ora si con qualche colpetto si riesce a togliere il volante.

In casi rari il volante potrebbe essere così inchiodato sull’asse da rischiare di piegarne le lamiere o l’estrattore prima di riuscire a sbloccarlo; accortezza vuole quindi di puntare al meglio l’estrattore, in maniera simmetrica, dove la lamiera è spessa e bene in piano ed evitando i punti dove sporgono i rivetti

NB.:

meglio smontare il volante solo dopo averlo posizionato in posizione perfettamente orizzontale (ruote dritte) per non perdere tempo a riallinearlo con varie prove al rimontaggio

Rimozione accessori

Una volta liberato il volante ci si mette comodi su un tavolo dove lavorare,

- togliere subito, prima di rischiare di danneggiarlo, il dischetto di plastica montato a pressione sul retro, quello con il contatto strisciante per il clacson e i due i dentini sporgenti;

- si svitano i 3 dadini che tengono gli appoggi della placca del clacson (chiave da 7 inglese o a tubo a parete sottile, alcune chiavi a bussola son troppo “grasse” e non entrano nella plastica intorno al bulloncino):

-

create un riferimento sul mozzo per tenere memoria di quale parte sta in alto quando il volante è dritto (utile per non sbagliare più avanti a posizionare il mozzo e di conseguenza i famosi dentini);

alla peggio potete usare come riferimento anche la foto con la linea verde che ho messo prima;

Rimozione rivetti

Occorre togliere gli 8 rivetti che tendono assemblati il volante, l’anello di lamierino intermedio e il mozzo, cercando di conservare quasi perfettamente i bordi dei fori da circa 4mm dove sono pressati;

se nell’operazione slarghiamo leggermente i fori nella lamiera superiore, quella del piano del volante, pazienza, sono già destinati ad essere dopo allargati un po’, ma i fori nella lamiera sottostante, quella della “ghiera” del mozzo, bisogna preservarli il più possibile, cioè slargarli il meno possibile, anzi se si fa con calma si riesce a non toccarli del tutto.

Sconsiglio di asportare le teste dei rivetti con la mola elettrica, è facile incidere anche la lamiera o svasare verso l’esterno la parte sottostante dei rivetti, e poi si fa più fatica a toglierli. Invece si riesce a mangiare le teste dei rivetti con precisione usando il trapano: prima si spiana la faccia bombata delle teste con una lima piatta, poi si crea una bulinatura (una piccola buca) di guida per le punte dei trapani, che sia più centrata possibile; la bulinatura si può fare con un punteruolo e martello, o meglio con un minitrapano da hobbista, regolando la velocità e con una fresetta si riesce a mangiare in centro in modo molto preciso; quindi con il trapano si fa una prima foratura dei rivetti usando punte da 2,5 o 3 mm (ne serviranno due o tre, i rivetti sono piuttosto resistenti) cercando mentre si procede di correggere al meglio la centratura

Poi si fa la passata finale con le punte da 3,5mm (diciamo ne serviranno un paio), senza passare da parte a parte ma fermandosi quando la punta è già sotto al piano della lamiera del volante ma non ancora in quella sottostante della ghiera del mozzo, questo già dovrebbe aver fatto saltare tutte le teste e la parte superiore dei rivetti; a questo punto si mette da parte il trapano e facendo un po’ di forza con le mani (evitiamo l’uso della morsa per non deformare niente) è possibile separare il volante e il lamierino dal mozzo

Rimane da estrarre a parte bassa dei rivetti dal mozzo

Si da un minimo di pray sbloccante da sopra, poi si prova con una pinza a pappagallo a vedere se afferrandoli da sotto i rivetti ruotano, si muovono e alla fine escono

Per quelli che non cedono si può rifinire la precedente azione del trapano usando una lima piana per mangiare i resti del rivetto fino al piano della lamiera della ghiera del mozzo, fermandosi appena prima di iniziare a mangiare anche la lamiera

[FONT=&]e invitare il rivetto ad uscire con colpetti di martello trasmessi con una prolunga, ad es. con un bullone da 4 mm o un qualcosa di simile purchè abbia un appoggio piano e non a punta

[/FONT]

Preparazione dei pezzi

Qui inizia il lavoro di un tornitore, dovrà filettare ben in piano gli 8 fori del mozzo che abbiamo liberato dai rivetti; se non ne abbiamo slargato nessuno, è possibile filettarli anche per “piccole”

viti M5, con inconveniente che se ci serviranno viti M5 lunghe non le troveremo in ferramenta ma solo su ordinazione su internet; se invece scegliamo la filettatura M6 troveremo viti (bulloni) in ferramenta di ogni lunghezza; filettando i fori della ghiera a M6 avremo meno materiale restante

ai lati dei fori, ma ancora sufficiente ad avere una tenuta almeno doppia di quella un volante aftermarket e quasi paragonabile a quella dei rivetti originali, che era molto sovradimensionata (per es. sui mozzi della 75 di rivetti ce ne sono 4 invece di 8), in pratica potete accartocciare il volante in una pressa prima di vederli saltare...

Anche i fori nella lamiera del volante andranno allargati a 5 o a 6 mm per poi usare le viti passanti. Di nuovo, se avete pazienza con una piccola lima tonda (o lo fate fare al tornitore), è possibile lavorare i fori con forma ad asola mangiando 1 mm in più a dx e sx di ogni foro per permettere un piccolo aggiustamento angolare tra volante e mozzo.

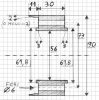

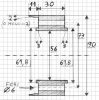

L’altro compito per il tornitore è preparare il distanziale in alluminio,

metto qui il disegno quotato che ho utilizzato per creare un distanziale da 30 mm, ma potete facilmente adattare il disegno per realizzare spessori maggiori:

Quando è pronto va sgrassato, carteggiato con cartavetrata molto fine (quella ad acqua) e verniciato in due passate distinte (lasciando asciugare e carteggiando appena dopo la prima mano) con vernice a bomboletta nera opaca il pezzo (in teoria forse ci voleva anche una mano di vernice tipo “fondo”)

Questo è il lato frontale, dove si appoggia il volante; per dare massima resistenza è presente anche un anellino sporgente di centraggio (diametro 61,8mm) per il volante (foro centrale circa 61,9mm);

le misure sono abbastanza precise, per cui dopo la verniciatura il fianco di questo bordino è da carteggiare leggermente per riportarlo a spessore e riuscire a montare il volante quasi a pressione

..e il lato posteriore che si appoggerà alla ghiera del mozzo; anche qui è previsto un anellino interno sporgente (diametro 61,8mm), per il centraggio e per maggiore resistenza, e un prolungamento del bordo esterno che servirà a nascondere le razze del mozzo alla vista quando il tutto sarà montato (in pratica sostituendo il lamierino che stava sotto al volante originale); per i più precisi chiarisco che questo bordino esterno essendo di alluminio piuttosto sottile (2mm), in caso di urto non interferisce con il collassamento programmato del mozzo; volendo se il tornitore ha pazienza gli si può anche chiedere di realizzare questo bordino con spessore inferiore, es. 1,5mm, o sfinato sul lato interno come nel disegno, per creare maggiore distanza tra il bordino e i bracci collassabili del mozzo.

Assemblaggio

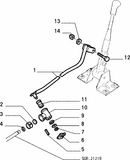

Una vista di insieme dei pezzi; i due dischetti di plastica in alto, uno nero e uno bianco, sono le due varianti del dischetto con il contatto strisciante per il clacson che si possono trovare a seconda dell’annata della macchina; il lamierino originale è nella foto ma non verrà più usato.

Prova di assemblaggio sul volante (nel frattempo anche lui rinfrescato con vernice nera semiopaca);

i fori sul volante in questo caso non sono “asolati” ma semplicemente tondi di diametro 6mm; la smussatura che si vede sullo spigolo del distanziale la avevo aggiunta a lima a fini estetici ma poi è risultata inutile, perché questa area sarà in pratica poco visibile una volta montato il tutto:

Ci si munisce dei bulloni, in questo caso M6, scegliendoli in ferramenta con la testa più bassa che trovate (per questo scartiamo le teste a brugola) e li si monta ognuno con una rondella spezzata di sicurezza in appoggio sul piano del volante; nella foto sono già montati per prova anche i 3 dadini e relativi agganci per la placca del clascon (v.più avanti annotazioni su loro regolazione)

NB:

i dadini del clacson non vanno stretti forte sennò le scodelline nere in plastica si incrinano.

Una vista dal retro del solido assemblaggio, 4 bulloni lunghi e 4 corti per rendere un improbabile allentamento/cedimento del fissaggio lento e progressivo, con tutto il tempo per accorgersene

Un dettaglio con evidenziata l’orientazione dei dentini dei dischetti nelle due varianti

Il dischetto nero, con dentini posizionati orizzontali, credo si trovi sui modelli 93’94’, forse anche qualche modello prima del 90; il bianco, con dentini ruotati di 45°in senso orario guardando dal sedile, mi pare che siano comuni sui modelli 90’91’92’

Rimane da preparare la placca del clacson:

- si svitano le 3 molle studiando prima con attenzione come poi andranno rimontate (il finale di ogni molla va a scontro su una specifica sede in plastica, se si sbaglia poi la placca tenderà a non stare centrata o il clacson a fare cattivo contatto);

- con un taglierino (tenendo la lama corta per rischiare meno di tagliarsi) si rimuovono le nervature sul retro solo nelle aree in cui andrebbero a toccare sulle teste de bulloni che abbiamo aggiunto al volante (specie gli M6 sono abbastanza ingombranti), nella foto si intravedono le aree spianate, sul lato Sx della foto le ho evidenziate in rosso:

Quindi si rimontano le molle (controllando che anche i contatti dorati visibili nella foto sopra siano ancora agganciati al loro posto) e si fanno un paio di prove di montaggio del clascon sul volante variando il numero di ranelline di spessore poste sotto le scodelline di plastica tenute dai bulloncini (foto sotto); questo perché un po’di spessore aggiuntivo potrebbe essere necessario per far funzionare correttamente il clacson se non sono state limate bene le nervature della placca o le teste dei bulloni sono alte; va da sé meno spessori si usano è più risulteranno a filo le parti del volante, anche se non è detto che l’allineamento migliore si ottenga senza nessuna ranellina, per es. nel volante rivestito in pelle sono già presenti di serie delle ranelline per compensare lo spessore dovuto al diverso rivestimento..

Ecco il volante finito, questo è in pelle ma il procedimento vale anche per quello in gomma.

Al rimontaggio sull’auto c’è da fare attenzione ad inserire il volante in posizione neutra come quando smontato e ad inserire i dentini sul retro del mozzo negli appositi alloggiamenti della boccola in plastica nel blocco dei comandi luci/frecce (se necessario muovendo a mano la boccola per favorire l’allineamento); se non si è sicuri di aver azzeccato queste due cose al primo tentativo, conviene fare una breve prova di guida prima di serrare forte il bullone e la ranella sull’asse e di rimontare le conchiglie in plastica del piantone dello sterzo.

Aspetto finale

Grazie alla vernice opaca/semiopaca la modifica è molto discreta; nel mio caso si notava piuttosto che le plastiche del ‘91 del piantone sono un po’ sbiadite, per cui le ho poi sostituite con delle plastiche delle annate successive che sono più scure. Tra il distanziale in alluminio e le plastiche rimane una luce di circa 2 mm, più che sufficiente ad evitare che i pezzi possano strisciare tra loro ruotando il volante o toccarsi e far rumore sulle buche.

Potrebbe anche sembrare un mozzo volante originale di fabbrica o una modifica dell’epoca, insomma non dovrebbe generare particolari contestazioni sulla conformità del mezzo; inoltre esteticamente è gradevole, guardando da fuori del finestrino, il piantone allungato da all’abitacolo un’aria spaziosa e un aspetto ancora più sportivo

Annotazioni finali

Annotazioni finali:

- i comandi luce chiaramente rimangono più distanti ma ci si abitua subito;

(si potrebbe portare indietro tutto il blocco piantone modificando gli attacchi e montando

un alberino cardanico più lungo, mi ero fatto anche il progettino ma e rimasto tale, qui da noi diventerebbe una “difformità” da riomologare);

- 30mm di arretramento del volante, abbinato ad un arretramento del pomello cambio di 30/40mm,

è il minimo per stare comodi, consente di arretrare un po’ il sedile e inclinare maggiormente allo stesso tempo la seduta e lo schienale, modificando gli spessori sotto alla guide del sedile;

- una volta che ci saremo abituati alla nuova posizione potremmo volere un ulteriore arretramento di volante e cambio per pennellare ancora meglio le curve e le cambiate…valutate in base alla vostra conformazione fisica se iniziare con un distanziatore per il volante da 30mm oppure già da 40/45mm, abbinato ad un arretramento di 40/50 mm per il pomello cambio.

- per curiosità proverò anche un’impostazione un po’meno discreta, con un volante aftermarket da 35cm di diametro (camuffato un minimo per farlo assomigliare all’originale alfa) e arretramento di circa 60 mm; come al solito con i lavori sono fermo a metà ..se trovo il tempo per finirlo vi aggiorno o vediamo se qualcun altro mi precede e posta qualche sua realizzazione..

Ps.: mi sembrava un post da sezione Guide fai da te,

ma aggiunte e commenti anche "in corso" sono ben accetti!

( "in corso" nel senso che nei prossimi giorni mi ci metto

e posto anche le parti per il cambio e per i sedili )